复材网一周资讯汇总

2024-09-25

建筑配件

取得成功后的他毅然转型金属材料,创办了烟台孚信达双金属股份有限公司他就是孚信达董事长王连忠。过去的十年间,孚信达与北京科技大学谢建新院士团队合作,成功实现了“铜铝复合材料连铸直接成形技术与工艺”和“复合母排高效成形技术与工艺”发明专家成果的产业化转化,两次承担国家“863计划”,牵头起草连铸铜铝复合材料领域两项国家标准、一项国际标准。

他成功运作烟台第一家上市公司,先后荣获全国优秀企业董事长(厂长、经理)、全国青年星火带头人等荣誉称号。2007年,在纺织材料领域取得成功后的他毅然转型金属材料,创办了烟台孚信达双金属股份有限公司(以下简称“孚信达”),他就是孚信达董事长王连忠。

过去的十年间,孚信达与北京科技大学谢建新院士团队合作,成功实现了“铜铝复合材料连铸直接成形技术与工艺”和“复合母排高效成形技术与工艺”发明专家成果的产业化转化,两次承担国家“863计划”,牵头起草连铸铜铝复合材料领域两项国家标准、一项国际标准。

为何孚信达的铜铝复合材料能够入选国家“863计划”,并成为国家标准乃至国际标准的起草者?孚信达具备怎样的技术优势?

从国家资源安全的角度来看,我国每年铜消费量占全球40%以上,但75%依赖进口。我国电力领域每年用量近200万吨,若使用铜铝复合材料进行替换,以铝节铜,每年可为国家节约150万吨纯铜资源,对于保障国家资源安全意义重大。

“我们的铜铝复合导体材料体积电导率为75%,载流量为等规格纯铜的80%,和铜相比减重50%,能够减少相关成本30%左右。我们的核心优势,是铜铝之间原子间的冶金结合,解决了铜铝过渡的转接问题。” 王连忠对新材料在线?称。

据了解,孚信达的铜铝复合材料主打特点是轻量化优势,产品可提升电池组整体能重比,提高续航能力。以新能源汽车为例,目前每辆新能源乘用车上使用孚信达产品的连接排在5公斤左右,每辆新能源大巴上使用50-70公斤左右,重量节省约50%。

众所周知,地铁、高铁车体都是铝合金材料,配电系统为铜材料,在铜铝之间的接地安全连接,以前都是用英国进口产品,现在孚信达的铜铝复合材料实现了真正的进口替代,把价格降下来的同时还实现了性能的提升。

在电力金具领域,预计每年约有1万吨左右铜铝过渡转接材料需求,市场规模超10亿元。以前的电力金具产品采用摩擦焊,在痛点发热振动条件下,存在断裂风险,对整个电网的安全性、电网的维护存在很高的风险,并且成本高昂。孚信达新开发的“新型铜铝过渡接线端子”产品(俗称线鼻子),解决了电力金具领域铜铝直接焊接导致的长期服役不可靠问题,有力促进了电力金具行业转型升级和电力系统安全持续运行。

据了解,自2012年孚信达产品推向市场以来,迅速获得市场认可,目前已有金风科技、ABB、施耐德等20多家国内外有突出贡献的公司采用孚信达公司生产的铜铝复合排代替纯铜排用作输配电设备,经测试其性能全部符合使用上的要求。公司现拥有年产8000吨铜铝复合材料产能。

2018年12月29日,四川军民融合基金联合广安市、华蓥市共同组建的首期规模1.006亿元的广安军民融合基金成立,该基金是四川军民融合基金出资设立的首个市州基金,旨在促进广安市军民融合产业高质量发展,加强广安市军民融合区域合作,基金将定向投资四川帕沃可矿物纤维制品有限公司。

玄武岩纤维是军民两用的基础性材料,是我国重点发展的四大高新技术纤维之一,玄武岩纤维产业也属于四川重点发展的“5+1”

产业体系中的先进材料产业。目前,四川玄武岩纤维年产能约为6000吨,产值约为3亿元。按《四川省玄武岩纤维产业发展指南(2016—2020年)》,四川到2020年玄武岩纤维产量要达4万吨以上,玄武岩纤维及其复合材料总产值达到100亿元。玄武岩纤维生产原料玄武岩矿石采自自然界,质地不均匀,当前国内生产玄武岩连续纤维的企业基本采用“坩埚法”生产的基本工艺,温度自动化控制较好,但纤维质量不稳定且低产。而四川帕沃可矿物纤维制品有限公司则采用的是“池窑法”生产的基本工艺,产量大,综合成本低,但最大技术难点在于原料均质化和加工时均匀受热。“我们的‘池窑法’工艺已取得了重大突破,正待有关部门和专家进行技术鉴定。”公司总裁刘毅烽透露。

四川军民融合基金管理方四川弘威股权投资基金管理有限责任公司副总经理张忠涛介绍,广安军民融合基金将以股权增资形式注入四川帕沃可矿物纤维制品有限公司,成为公司第二大股东,帕沃可公司会将这笔基金用于玄武岩纤维3500吨“池窑法”生产线及其配套深加工项目建设。

截至目前,四川军民融合基金在库项目有258个,其中已经立项18个,2018年签订项目投资协议4个,总投资额8.4亿元。

2019年1月4日,连云港市科技局组织专家召开了由中复神鹰碳纤维有限责任公司承担的江苏省科技成果转化项目“SYT55(

级)高性能碳纤维工艺研发技术及产业化”验收会议。验收委员会由北京化工大学常州先进材料研究院碳纤维工程与技术研究中心主任刘杰等五位技术专家与两位财务专家组成,连云港市科技局副局长章云霓等领导,中复神鹰总经理刘芳等有关领导参加验收会议。验收会由市科技局主持进行。

2019年1月4日,连云港市科技局组织专家召开了由中复神鹰碳纤维有限责任公司承担的江苏省科技成果转化项目“SYT55(T800级)高性能碳纤维工艺研发技术及产业化”验收会议。验收委员会由北京化工大学常州先进材料研究院碳纤维工程与技术研究中心主任刘杰等五位技术专家与两位财务专家组成,连云港市科技局副局长章云霓等领导,中复神鹰总经理刘芳等有关领导参加验收会议。验收会由市科技局主持进行。

该项目由中复神鹰于2015年4月承担,建设周期3年。在建设期间项目科研人员投入大量心血,在科技成果转化的过程中不断开拓创新,攻坚克难。通过研发技术与创新,实现千吨级T800级高性能碳纤维生产线的建设及产业化应用。

验收会上,验收委员会听取了项目技术负责人陈秋飞关于项目总结汇报,并考察项目实施现场。

验收委员会通过质询答辩,一致认为该项目完成了合同规定的目标任务,同意通过验收。

最后,项目负责人刘芳进行总结发言,她提到:中复神鹰承担的这次项目,对公司的发展具备极其重大意义。此次项目任务的顺利完成,是经过技术人员不断的摸索、创新实现的。中复神鹰将依托此项目,放大成果,扩大T800产能,满足国内碳纤维市场需求,积极开拓航空航天应用市场,逐步提升自己的研发创新性和行业影响力,扩大国产碳纤维的替代比例。同时,吸收参加会议的专家领导所提出的宝贵建议,在今后的发展中一直在改进,规范项目资金管理,争取承担更高层次的科技成果转化项目。

2018年12月31日14:18分,作为CPIC首个采用国内成熟先进生产设备,体现超前环保设计

,产品能耗、工业自动化及计算机管理上的水准在国内处于领头羊的30万吨粉料加工厂项目,在历时了9个多月的施工建设后正式投产。该项目的投产将为CPIC逐步提升生产能力、技术水平,实现降本增效、绿色发展提供强有力的保障。2018年12月31日14:18分,作为CPIC首个采用国内成熟先进生产设备,体现超前环保设计理念,产品能耗、工业自动化及计算机管理上的水准在国内处于领头羊的30万吨粉料加工厂项目,在历时了9个多月的施工建设后正式投产。该项目的投产将为CPIC逐步提升生产能力、技术水平,实现降本增效、绿色发展提供强有力的保障。CPIC领导班子、项目建设工作人员近100人参加投产仪式,共同见证了这一重要时刻。CPIC党委书记庾波主持投产仪式。

总经理李红宾介绍到:“30万吨粉料加工厂项目经过9个多月的艰苦施工于今天正式投产运行,生产持续稳定后,该项目可为公司原料实现大幅降本,原料品质的提高也将为玻纤生产的稳定性带来大幅度的提高。” 李红宾还提出三点希望:一是希望奋战在一线的广大干部职员尽快使该项目达标达产,达到项目预期;二是希望广大干部职员能及时总结粉料加工厂项目的经验,确保后续开展此类项目能更好、更有效的落地;三是希望各级生产部门、各级费用管理部门严格按照集团要求,兢兢业业,切实将成本管控工作落到实处。

随着CPIC30万吨粉料加工厂项目的正式投产,CPIC新一轮的改革大幕正式拉起,国企深化改革的巨浪将推动CPIC继续前行,再创佳绩。

以色列航空工业公司(IAI,以色列)推出了一条新的F-35机翼复合皮生产线。这条生产线是在洛克希德马丁公司(贝塞斯达,MD,美国)决定扩大皮肤的生产,并选择IAI作为分包商负责制造后建立的。IAI董事会于2015年批准了新生产线的建设。

以色列航空工业公司(IAI,以色列)推出了一条新的F-35机翼复合皮生产线。这条生产线是在洛克希德马丁公司(贝塞斯达,MD,美国)决定扩大皮肤的生产,并选择IAI作为分包商负责制造后建立的。IAI董事会于2015年批准了新生产线年的计划预计将产生数亿美元的收入,预计将于2019年年初出货量。第一批货物将有大约700个包,有可能是在稍后阶段再订购。

这些皮肤将通过自动纤维放置(AFP)的方法制造,该纤维配置包括多层复合材料。这些层由3毫米的螺纹组成,成为一个粘合的单元,从而形成特殊的翼皮,为它们提供隐身能力。根据IAI的说法,新生产线的建立大幅度的提升了公司的自动化和机器人能力,使其成为军事和商业航空结构领域的关键参与者。

自2019年1月1日起,国际高分子材料研究领域的标杆,德国弗劳恩霍夫化学技术研究院(Fraunhofer ICT)下属高分子聚合物工程研究所重要核心人物之一,原副所长Timo Huber博士正式出任先进复合材料技术中心(Advanced Composite Technology Center, 简称ACTC)副总经理一职。

自2019年1月1日起,国际高分子材料研究领域的标杆,德国弗劳恩霍夫化学技术研究院(Fraunhofer ICT)下属高分子聚合物工程研究所重要核心人物之一,原副所长Timo Huber博士正式出任先进复合材料技术中心(Advanced Composite Technology Center, 简称ACTC)副总经理一职。

同时包括热固和热塑性材料为基础的复合材料的大批量生产的基本工艺等(热塑性长纤维加强材料LFT,片状模塑料SMC,高压树脂传递模塑HP-RTM, 湿法模压,自动铺带,拉挤成型等工艺)。

2014年,Huber先生获得卡尔斯鲁厄理工学院(KIT)机械工程博士学位,随后出任弗劳恩霍夫化学技术研究院下属高分子聚合物工程研究所副所长,带领团队开发了多个先进复合材料应用项目,涉及汽车制造、航空航天、轨道交通、建筑、能源等多个领域,涵盖从概念开发至样件制造整个开发流程。同时, Huber博士的另一重要职责范围是负责弗劳恩霍夫在韩国釜山和加拿大安大略的复合材料项目研发中心的重点项目沟通、决策和管理工作,包括与其他科研机构及和企业的合作事宜。

ACTC是由HRC倾力打造,弗劳恩霍夫化学技术研究院全方位技术上的支持的亚洲最大,也是国内首个以汽车轻量化为主要目标领域的开放式复合材料研发技术平台,以国内外一线主机厂,一级汽车零部件供应商、航空航天、轨道交通等其它行业为主要服务对象,重点研究热固及热塑两个方向、针对连续及非连续纤维的不同成型技术及其应用。

中心位于江苏省常熟市高新技术产业开发区,现正处于如火如荼的筹建当中,按计划将于2019年第三季度正式投入使用。

ACTC的重要定位之一便是打造一个汇聚亚洲乃至全球范围内的顶尖复合行业人才及企业的集群,而此前不久,另一位来自汽车行业的资深人士郭奕先生也加入了ACTC的团队并出任副总经理一职。

郭奕先生拥有法国鲁昂大学高分子材料硕士学位,是一位同时兼具技术背景以及丰富商业操作经验的专家型人才。曾任职于沃尔沃, 佛吉亚等多个国内外知名汽车及一级供应商企业,担任研发及项目、质量等重要高级管理岗位,对汽车的开发流程及新材料的应用有着丰富的经验和深刻的理解。 两位重量级人物的加入充分显示了ACTC致力成为全世界一流的复合材料研发平台的巨大决心,作为在各自领域备受认可的杰出人才,这两架并驱的引擎将协作共同带领ACTC这个蓄势待发高速运行的列车驶入飞驰的轨道。

为复合材料和其他先进材料提供高效高保真建模软件的AnalySwift公司宣布推出其学术合作伙伴项目,通过该项目为大学提供学术研究的免费许可。

AnalySwift总裁兼首席执行官艾伦·伍德(Allan Wood)表示:“我们从始至终与学术界关系紧密,SwiftComp和VABs软件程序都起源于学术界。”

AnalySwift总裁兼首席执行官艾伦·伍德(Allan Wood)表示:“我们从始至终与学术界关系紧密,SwiftComp和VABs软件程序都起源于学术界。”

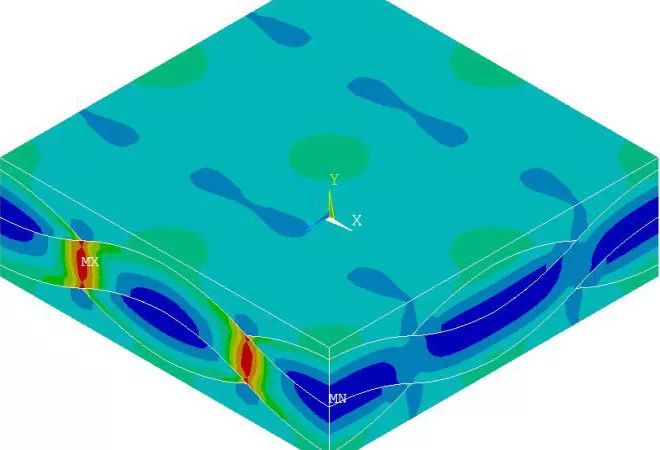

“我们的学术合作伙伴计划尊重这一传统,拓宽了大学获得尖端模拟工具的渠道。”“工程系和学生可以从这些项目的全部版本中获益良多,”易观环球银行(AnalySwift)首席技术官余文斌(音译)博士说。这些工具在工业中被用来模拟复杂的、真实的复合材料,包括风力涡轮机和直升机旋翼叶片、由高应变复合材料(HSC)、印刷电路板(PCBs)制成的可展开空间结构,以及钓竿和高尔夫球杆等运动用品。“

VABs和SwiftComp的学术执照一直提供给大学购买,但新项目免费提供许可证。复合模拟程序通常用于航空航天和机械工程,并在其他领域,如土木工程,医疗设施和生命科学的新兴应用。

学术合作伙伴方案的创始成员包括不列颠哥伦比亚省大学(复合材料研究网络)、慕尼黑技术大学(直升机技术研究所)和卡尔顿大学(旋翼机研究小组)。

慕尼黑技术大学的博士生TobiasPflumm说:“自2014年以来,VABs已是我们在本研究所进行转子叶片结构设计和优化的选择方法。

在它的帮助下,我们已成功地设计,测试和制造了我们的自主旋转飞行器的转子叶片的极端高度(地区)。我们目前正在多学科设计环境中普遍的使用VAB来量化转子叶片设计过程中的不确定性。“据不列颠哥伦比亚省大学工程学院的博士生Reza Sourki说,“SwiftComp通过快速捕捉局部应力/应变场来快速逼近复合结构的行为。”

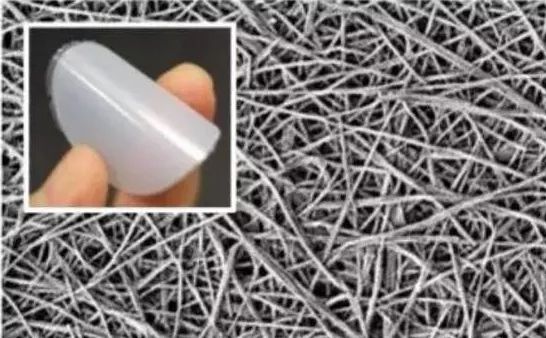

大阪大学近期宣布该大学的研究小组成功开发了一种可以导热的“如纸一般”的复合材料。一直以来,纸被人们认为是隔热材料,但研究小组发现通过将纤维素纳米纤维加工成为高密度片材,它可以表现出很高的导热性。利用该性能,复合材料未来可用于柔性电子器件的散热片、健康监测服装和床上用品、医疗仪器的热敏感元件等应用领域。

大阪大学近期宣布该大学的研究小组成功开发了一种可以导热的“如纸一般”的复合材料。一直以来,纸被人们认为是隔热材料,但研究小组发现通过将纤维素纳米纤维加工成为高密度片材,它可以表现出很高的导热性。利用该性能,复合材料未来可用于柔性电子器件的散热片、健康监测服装和床上用品、医疗仪器的热敏感元件等应用领域。

已知常规纤维素纤维因其具有空气层浆结构表现出高隔热性,因此纤维素本身的热传导特性并未引起太多关注和研究。

2015年,大阪大学研究小组通过天然海鞘壳提取纤维素纳米纤维制得高密度填充的纳米纸。测试根据结果得出该纳米纸拥有比石油基塑料膜高10倍的热传导率,这种高热传导性能是由于纤维素分子链被拉长,高度结晶化。纤维素的隐藏性能被成功发掘,并且彻底颠覆了科学界认为纤维素是绝热材料的观点。

研究组在此基础上进一步展开研究,结合树脂制得透明的“热扩散纸材料”,并经过控制纤维的取向,开发出热传导方向可控的复合材料。本次研发成果,将把到目前仅用于绝热材料来使用的纤维素,第一次作为传热材料加以利用,扩大了纤维素的应用限制范围。